昆明和裕胶粘制品有限公司

-

25%

服务成效

-

10%

销售渠道

-

20%

产能增加

-

0.1亿元

利润提升

资讯

政策

公告

服务商

服务成效

销售渠道

产能增加

利润提升

昆明和裕胶粘制品有限公司成立于 1999 年,公司位于富民县工业园区大营五金建材产业园,总用地面积8800平方米。公司业务涵盖了“化学新材料”和“包装”两大业务体系,以及“不干胶类产品”“包装印刷产品”,“纸制品包装”三大产品板块,服务于全国大型生物疫苗生产企业、医药生产企业、食品饮料生产企业、印刷企业等。

公司主导产品为环氧树脂基耐低温胶粘剂。 所属试点行业为化学新材料制品制造业。

公司现拥有一个现代化的不干胶生产车间,三条生产线,数十台专业生产设备,具备市面上所有不干胶产品的生产能力。每日可生产环保低毒耐低温疫苗专用不干胶标签900万张。

公司通过不断创新努力获得了:高新技术企业、云南省省级企业技术中心、“绿色工厂”、专精特新中小企业、云南省成长型中小企业、云南省科技型中小企业、昆明市企业技术中心等认定、2021 年获得了云南省工业互联网试点示范项目认证公示、2023 年获得云南省创新创业大赛成长组三等奖。

供应链数字化诉求:

1.老系统没有形成主要业务流程闭环、数据闭环;也没有形成业财一体化的闭环

2.车间计件工资依赖人工核算,计件工资依赖人工核算,数据来源的准确性,合理性难以稽核,手工核算复杂,繁琐。

3.无法支撑生产效率评估体系,生产效率的评估,依赖于机台定额,产品、部件的作业准确切换时间、作业难度等基础数据,更依赖于机台的各类生产资料的采集;无效工时的分类及时间,同样依赖于机台的各类生产数据的采集,这是数字化改造的重要目标,让车间机台生产透明化、可视化,实时进行各类生产指标的评估与警示。

4.无法支持公司的精益战略与智能化数字化转型战略,而这两者是企业高质量发展的双驱力,缺一不可,其最终目的是要使企业以最小的资源投入,获取最大的产出效益、产出质量,以实现企业长期、高速、高效、高质量发展的战略。

决策管理数字化诉求:

1.生产管理中人管人的管理模式,比较混乱,人工成本浪费比较大。

2.在标准化方面的支撑待提升,在工艺标准化、作业标准化、流程标准化、业务流程的梳理和优化方面,有待提升并形成数字化

3.现有ERP系统和OA没有形成主要业务流程闭环和数据闭环,对各个流程最终的结果没有提供,导致企业采用大量线下和人员录入系统外表格做各种统计工作,分析工作。

4.无法衡量订单、客户、产品品类等的毛利情况,基于这样的状况,无法进行客户、业务结构、产品品类的优化,也无法对生产组织方式进行优化与提升,无法支撑成本的改善。

5.难以系统性的支持公司的决策与运营,现有系统数字化运营体系缺失,难以在复杂多变、不确定的大市场环境下支撑和裕的运营管理。由于工业化的缺失、生产过程管控无法实时、透明相关的数据没有打通,无法提供和支持市场、供应链、质量、财务、人资等单元的有效决策以及及时发现问题和异常、及时做出调整和改善。

数字化车间/智能工厂建设

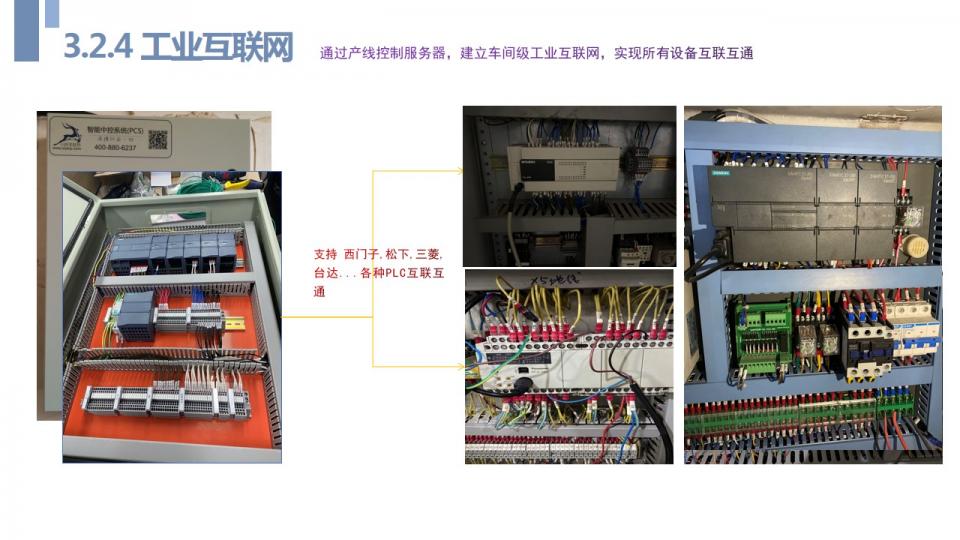

本项目通过引入德国工业4.0体系,采用西门子PCS产线控制系统,将和裕人员、设备、物料、制造过程全面联结,并与ERP系统实时传输无缝连结,实现生产数据的全面感知,动态传输,实时分析,形成科学决策与智能控制,提高生产效率与生产质量。

本项目通过引入德国工业4.0体系,采用西门子PCS产线控制系统,将和裕人员、设备、物料、制造过程全面联结,并与ERP系统实时传输无缝连结,实现生产数据的全面感知,动态传输,实时分析,形成科学决策与智能控制,提高生产效率与生产质量。

企业运营:个人自觉->系统推动

通过EBC平台的管理KPI模块完成系统管人的流程驱动管理效果

1.软件自动帮你安排工作,倒逼做到日事日清 2.软件自带各部门KPI指标,给你指导建议,监督执行并给出结果

3.通过量化每个KPI的时间,来缩短整体企业管理时效,提高订单的流转效率

生产过程:个人报告->系统取数

通过西门子全集成自动化技术(TIA)和自主研发的产线控制系统(PCS),完成数字化车间建设,为生产计划管理、财务成本管理、公司的各类经营决策及时提供准确、完整的数据支撑;实现生产过程的可视化、生产异常的实时预警

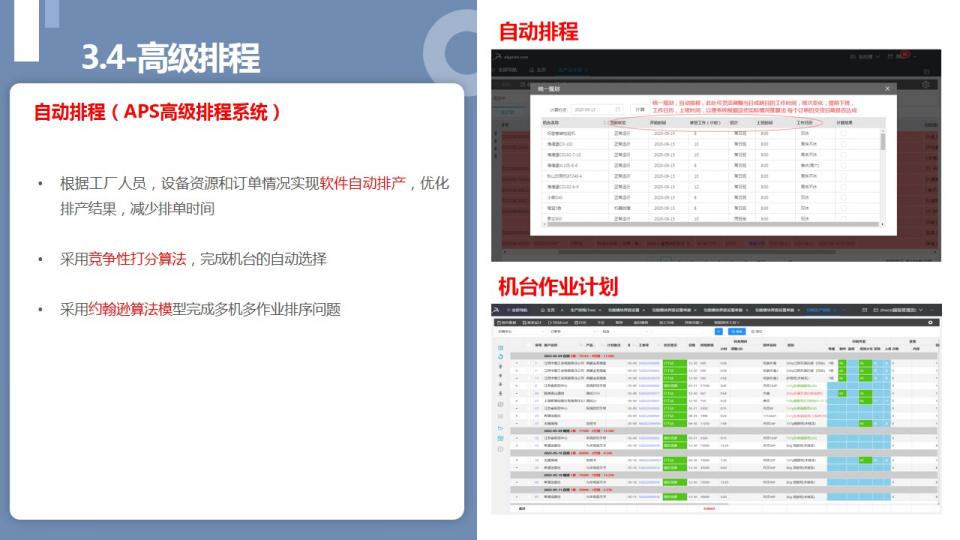

生产计划:依赖个人->系统标准化

依托数字化车间的建设、优化生产计划与组织方式,实现工艺标准化,作业标准化、采用MES系统和高级排程(APS)提高生产计划的科学性、可执行性,减少生产计划对人员的依赖性,优化提高生产计划的可执行性,缩短订单的交付周期

物料管理:手工登录->条码管理

通过给每个物料分配唯一的条形码,可以实现物料的快速识别和追踪。这不仅可以提高物料入库和出库的效率,还能减少人工查找和记录的时间,从而提升整体的工作效率

质量控制:事后追溯->主动提醒

通过数字化车间建设,实时获取设备生产参数据,所有偏离标准生产参数的行为都可以即时被MES捕获,通过设备终端系统告诉操作工,从而提升质量,实现大数据,设备,工人三者融合